臺式掃描電鏡目前絕大部分零部件的生產仍然采用的是傳統(tǒng)的機械加工方式,即通過機床對零部件進行車銑�、刨磨等����,其技術已經(jīng)非常的成熟,甚至能夠實現(xiàn)精密以及超精密加工�����。然而對于有些非常復雜的結構,這種減材的加工方式�,仍然很難去實現(xiàn)����。

得益于最近二十年飛速發(fā)展的增材制造技術,也就是我們常說的3D打印技術�。使得這些復雜結構零部件的生產由不可能成為了可能���。

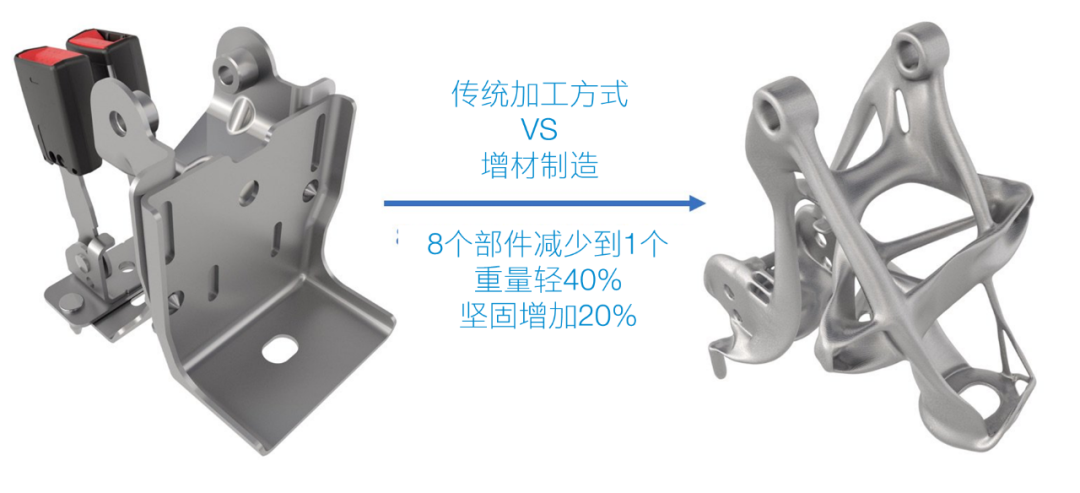

相對于傳統(tǒng)的減材加工方式,臺式掃描電鏡增材制造技術除了能夠生產出復雜結構的零部件之外�����,還有很多其他的優(yōu)勢。比如原先需要8個零件組裝的部件現(xiàn)在只需要1個���,大大減少了零件的數(shù)量及裝備的過程�����。蔡司工業(yè)CT同時通過新的結構設計,能夠實現(xiàn)零部件用材更少����、更輕、更加堅固����。

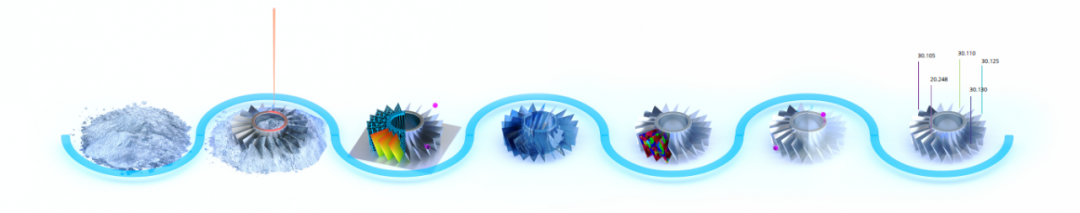

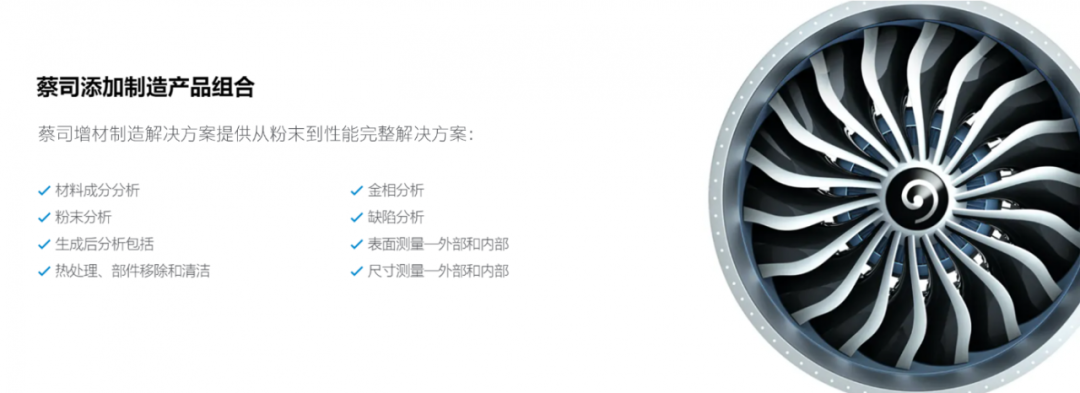

在增材制造整個生產過程中����,蔡司臺式掃描電鏡能提供從原材料粉末的分析表征、到印后缺陷的觀察檢測�����、尺寸測量、材料的結構質量���、表面質量再到所有數(shù)據(jù)的分析統(tǒng)計等一系列的軟硬件產品方案。

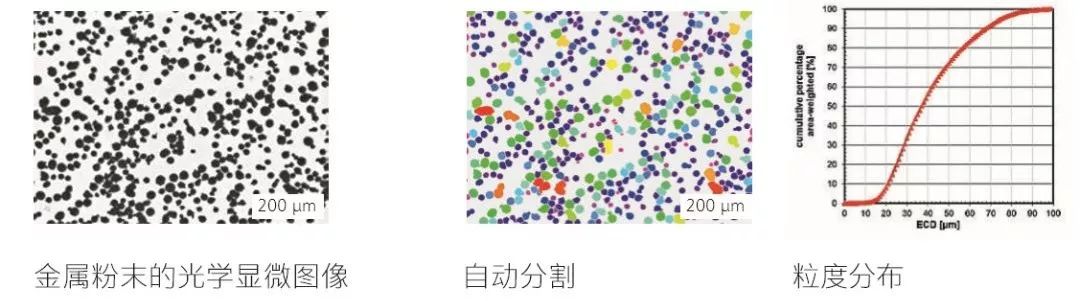

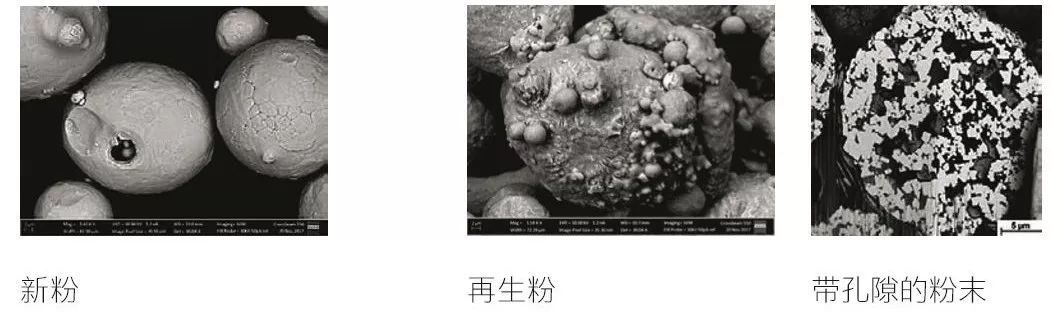

蔡司工業(yè)CT各種粉末材料作為增材制造的原材料����,對其質量的把關是增材制造質量控制的第一步�。粉末顆粒的尺寸大小�����、尺寸分布���、形狀、表面形貌�、內部致密性等�����,不僅影響打印后產品的性能而且還會影響整個工藝過程。

? 利用蔡司光學顯微鏡能夠快速得到粉末顆粒尺寸分布信息

? 利用蔡司掃描電子顯微鏡能夠獲取極小至納米尺度的顆粒尺寸信息�����,顆粒表面形貌信息,以及顆粒的成份信息

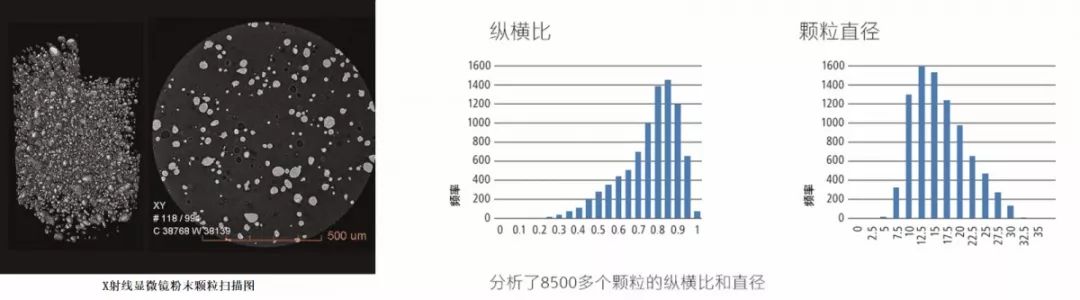

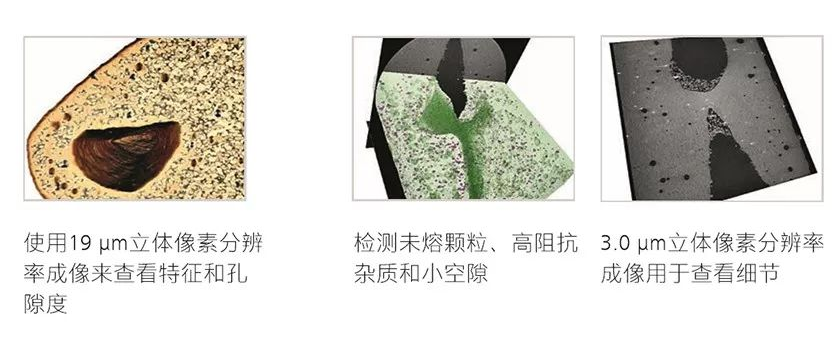

? 利用蔡司 X射線顯微鏡能夠對顆粒形狀����、尺寸和體積分布進行詳細分析。分析粉末床壓實度與形狀的關系有助于確定合適的工藝參數(shù)�����,縮短最佳打印配方的開發(fā)�����。

? 利用光學顯微鏡以及掃描電子顯微鏡進行的都是顆粒二維的觀察及分析����。而利用X射線顯微鏡則可以獲取顆粒三維方向的數(shù)據(jù)���,同時還可以一次掃描多個顆粒�����。這里展示的是同時掃描三種顆粒的結果對比����,分別是干凈顆粒、污染顆粒及報廢顆粒���。可以看到報廢顆粒的粒徑非常大����。

02

蔡司顯微鏡粉末的質量以及在構建過程中的分散方式可能會導致產品結構中形成空隙或材料雜質����。使用蔡司光學顯微鏡檢查產品構建質量或使用高分辨率 X 射線顯微鏡檢查內部結構有助于確定工藝參數(shù)的影響�����,并更快地定義實現(xiàn)最佳產品質量的工藝參數(shù)�。

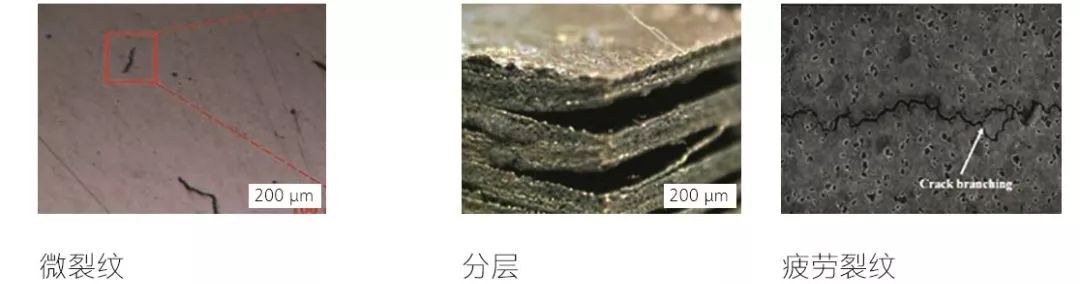

? 通過光學顯微鏡的使用���,對產品表面特征的特寫提供了對零件質量和工藝參數(shù)可能存在 的缺陷,從而更好地了解微裂紋和分層的起源。

? 增材制造為前所未有的設計自由打開了大門���,允許復雜的內部結構。高分辨率 X 射線顯 微鏡能夠對這些結構進行獨特的觀察���,并分析潛在的內部缺陷�����。

? X射線顯微鏡檢測可以提供構建完整性的獨特視圖,并顯著幫助優(yōu)化 3D 打印過程����。零件的掃描圖像可以在任何方向上進行橫切,蔡司顯微鏡并與 CAD 標準圖表進行比較�。

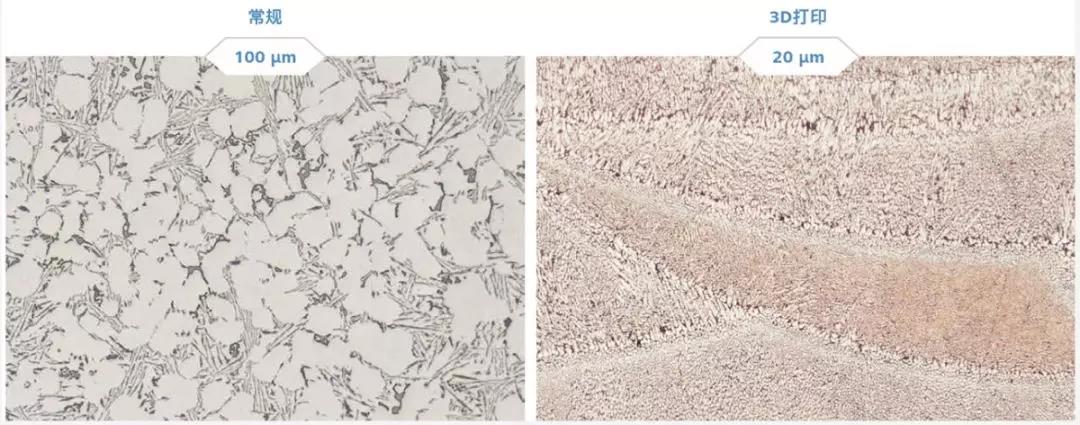

蔡司顯微鏡與傳統(tǒng)的制造方法不同����,增材制造工藝要求粉末在制造過程中熔化。因此熔融溫度等工藝參數(shù)極大地影響晶體結構以及零件性能���。

? 利用光學顯微鏡表征使用短的局部激光束熔融顆粒的結構形態(tài)

▲AlSi10Mg 沿建造方向橫截面

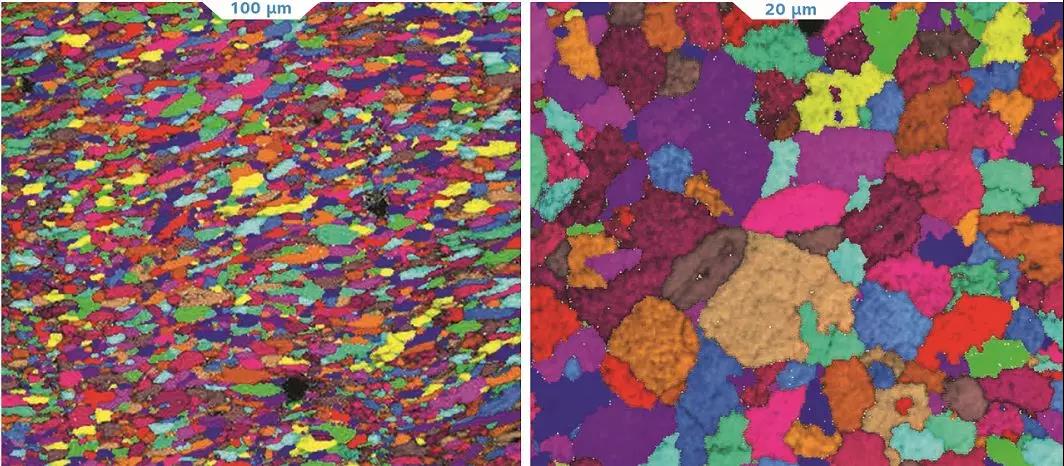

? 臺式掃描電鏡利用電子背散射衍射(EBSD)的掃描電鏡,可以對晶體或多晶材料進行微觀結構的晶體 學表征和研究。

▲EBSD 晶體取向圖����,單個晶粒著色,看不見激光加工痕跡

? 用于傳統(tǒng)生產和增材制造的原材料�����,相同的材料可以具有完全不同的晶體結構����。這種差異將極大地影響成品零件的機械性能����。

▲傳統(tǒng)生產與增材制造 AlSi10Mg 結構的比較

表面粗糙度對零件的機械和視覺質量至關重要�����。增材制造的零件可能非常復雜�����,隱藏的內部結構無法接近����。使用高相關光學輪廓儀和高分辨率 X 射線顯微鏡,無論在零件內部或外部位置進行詳細的表面分析�。

? 利用光學共聚焦顯微鏡能夠快速獲取零件表面符合 ISO 測試標準的微觀粗糙度�,利用 X 射線顯微鏡能夠獲取零件內表面符合 ISO 測試標準的微觀粗糙度